- Закалка инструментальных сталей в кипящем слое

- Закалка инструментальных сталей в кипящем слое

- Бариевая печь для закалки металла

- ТЕРМООБРАБОТКА В СОЛЯНЫХ, БАРИЕВЫХ И ЩЕЛОЧНЫХ ВАННАХ

- Назначение соляных печей

- Особенности процесса термообработки в расплавленных средах

- Термическое производство на базе печей с соляными ваннами

- Закалка инструментальных сталей в кипящем слое

- Термическая обработка в соляных ваннах

- Основные сведения

- Соляные ванны

- Что предлагает «Миллаб»

Закалка инструментальных сталей в кипящем слое

Закалка инструментальных сталей в кипящем слое

В. П. КУРБАТОВ, В. И. МУРАВЬЕВ

ISSN 0026-0819. «Металловедение и термическая обработка металлов», № 2. 1970 г.

При закалке инструмента из сложнолегированных сталей, как правило, создаются значительные напряжения, вызывающие деформацию, а иногда и трещины, особенно в инструменте сложной конфигурации.

В последнее время для термической обработки применяют новую охлаждающую среду — кипящий слой 3, который обладает высоким коэффициентом (теплообмена (200-1000 ккал/м 2 ·ч·град и более) и дает возможность бесступенчатого регулирования скорости нагрева и охлаждения. Одним из преимуществ кипящего слоя является меньшая деформация деталей при закалке, чем при закалке в других средах 2. Однако сведений по закалке в кипящем слое инструмента пока нет.

Целью настоящей работы было опробование кипящего слоя в качестве закалочной среды для инструмента из сталей Р18 и Х12М.

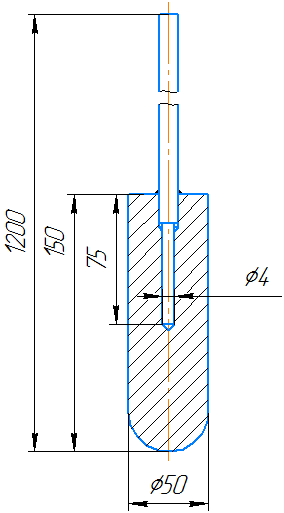

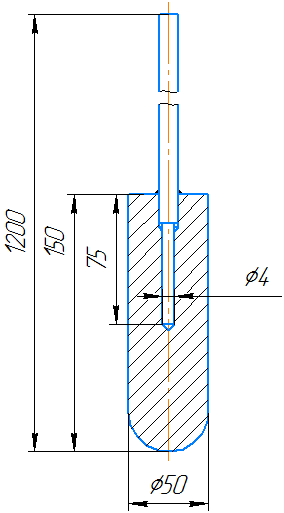

Схема ванны с кипящим слоем представлена на рис. 1. В качестве материала кипящего слоя использовали электрокорунд № 12 с размером частиц 0,12-0,16 мм. Режим оптимального псевдоожижения слоя: скорость воздуха 0,22 м/сек, расход воздуха 350 л/мин. Максимальный коэффициент теплообмена слоя при данном режиме псевдоожижения составлял 405,5 ккал/м 2 ·ч·град. Для охлаждения кипящего слоя стенки ванны имеют рубашку, в которой циркулирует холодная вода.

Рис.1. Схема ванны с кипящим слоем:

1 — кипящий слой; 2 — сетчатая корзина; 3 — воздухораспределительная плита.

Охлаждающую способность слоя в сравнении с водой, маслом и расплавленной селитрой (при 300 °С) исследовали на цилиндрическом образце из стали Х18Н9Г1 (рис. 2). Температуру в центре и на поверхности образца измеряли хромель-алюмелевой термопарой. На боковой поверхности образца горячий спай термопары закернивали.

Рис.2. Образец для исследования.

Температуру записывали электронным потенциометром ЭПП-09-ЗМ при скорости движения диаграммы 3600 мм/ч. Образец нагревали в печи Г-30 с защитной атмосферой до 1000 °С.

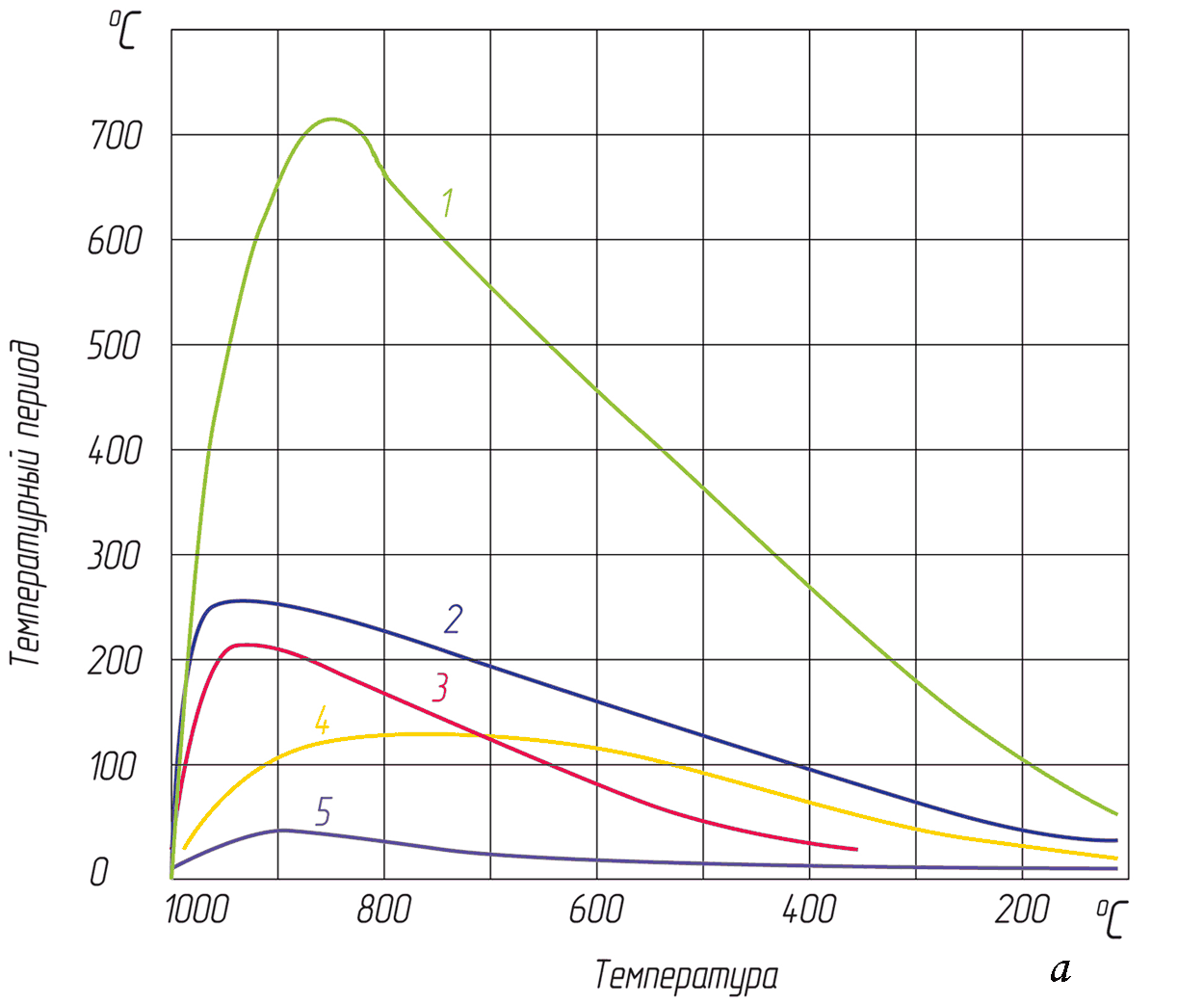

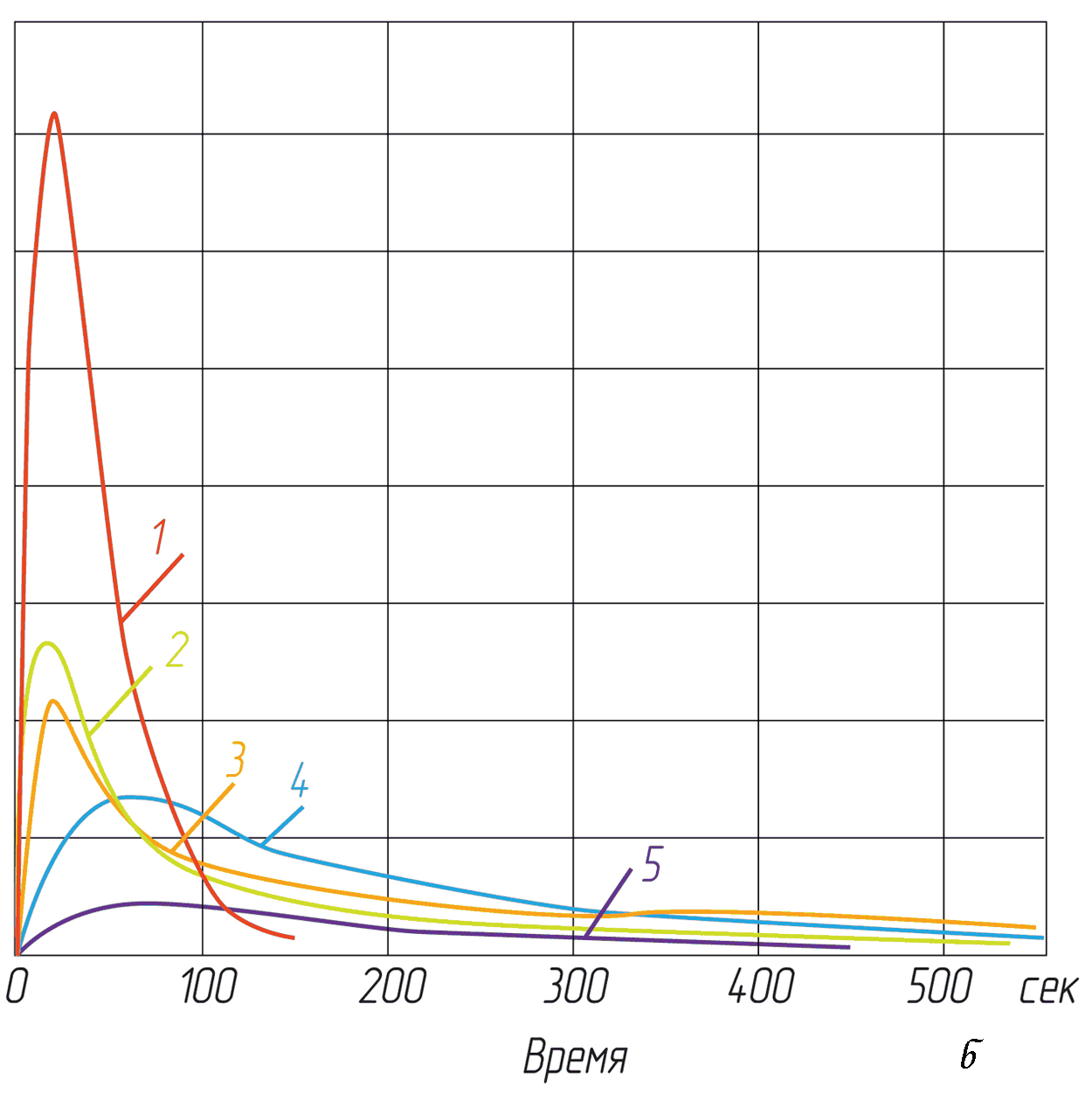

Из кривых охлаждения образца в различных средах (рис. 3) видно, что интенсивность охлаждения в кипящем слое приближается к интенсивности охлаждения масле.

Рис.3. Кривые охлаждения центра образца:

1 — в воде; 2 — в трансформаторном масле; 3 — в селитре (300 °C); 4 — в кипящем слое; 5 — на воздухе.

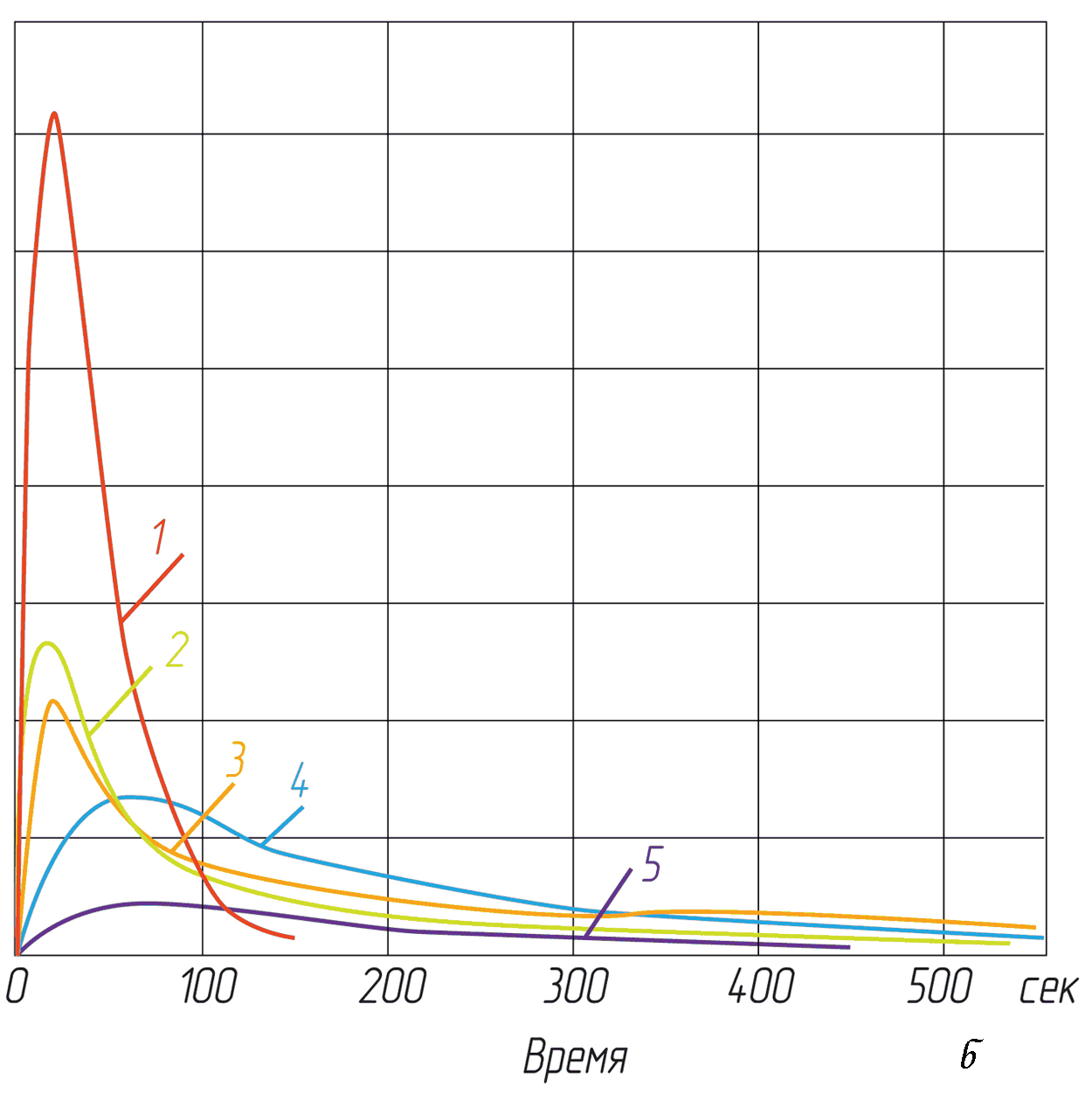

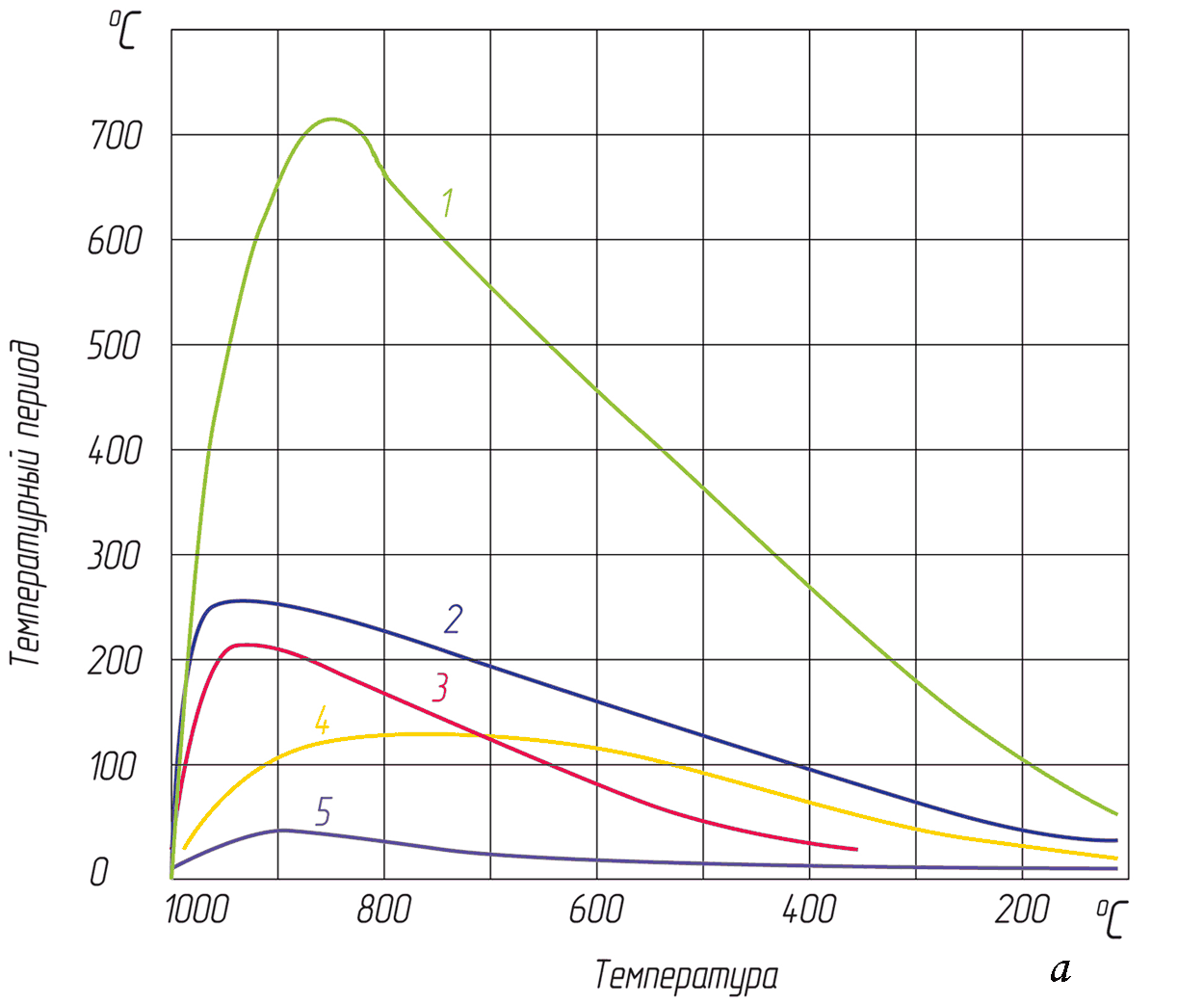

Температурные перепады по сечению изделий, которые вызывают внутренние напряжения, влияющие на деформацию изделия образование трещин, — существенный фактор при охлаждении металлов и сплавов. Анализ температурных перепадов по сечению образца, охлажденного в разных средах (рис. 4), показал, что при использовании кипящего слоя при всех температурах охлаждения перепад значительно меньше, чем при охлаждении в холодных жидких средах.

Рис.4. Температурный перепад по сечению образца:

а — в зависимости от температуры центра образца; б — в зависимости от времени охлаждения образца; 1 — охлаждение в воде; 2 — в масле; 3 — в селитре (300 °C); 4 — в кипящем слое; 5 — на воздухе.

Максимум температурного перепада при охлаждении в жидких средах наблюдается в области высоких температур, что особенно опасно для изделий сложной конфигурации.

Таким образом, внутренние напряжения при закалке в кипящем слое должны быть меньше, чем при закалке в жидких средах.

Закалку в кипящем слое сталей Р18 и Х12М проводили на образцах диаметром 8 и длиной 150 мм. Для сравнения образцы из указанных сталей закаливали также на воздухе, в масле и в расплавленной селитре при 300 °С. Образцы нагревали в лечи Г-30 с защитной атмосферой. Твердость, микроструктуру и деформацию определяли после закалки и после отпуска. За деформацию образцов принимали прогиб в средней части, который замеряли индикатором при установке образцов в центрах. Результаты измерений твердости и деформации приведены в табл. 1. Из приведенных данных видно, что твердость образцов, закаленных в кипящем слое, не отличается от твердости образцов, закаленных в других средах.

| Марка стали | Закалка | Отпуск | ||||

| Температура в °С | Охлаждающая среда | HRC | Деформация в мм | Температура в °С | HRC | |

| Р18 | 1270 | Воздух | 61-61,5 | 0,18-0,28 | 560 (трехкратный) | 61-62,5 |

| Масло | 60-61 | 0,30-0,37 | 62-62,5 | |||

| Селитра при 300 °С | 59,5-61 | 0,60-0,70 | 62-63,0 | |||

| Кипящий слой | 61-61,5 | 0,20-0,28 | 62-63,5 | |||

| Х12М | 1120 | Воздух | 46-48 | 0,06-0,13 | 500 (пятикратный) | 60-61,5 |

| Масло | 46,5-48 | 0,15-0,20 | 61-61,5 | |||

| Селитра при 300 °С | 45,5-47 | 0,05-0,12 | 61-61,5 | |||

| Кипящий слой | 47-48 | 0,08-0,10 | 60-61,5 | |||

| 1000 | Масло | 62-63,5 | 0,07-0,17 | 150 | 62-63,5 | |

| Селитра при 300 °С | 62,5-63 | 0,08-0,15 | 62,5-63,5 | |||

| Кипящий слой | 62-63 | 0,03-0,07 | 62-63 | |||

Максимальная деформация образцов из шли Р18 наблюдается при закалке в селитре при 300 °С, что по-видимому, связано с перераспределением углерода в аустените при изотермическом превращении его в мартенсит. Образцы, закаленные в кипящем слое и на воздухе, имеют меньшую деформацию, чем после закалки в масле. Образцы из стали Х12М, закаленные с 1120 и 1000 °С, также имеют меньшую деформацию после охлаждения в кипящем слое и на воздухе, чем после закалки в масле.

После отпуска закаленных образцов деформация во всех случаях не изменялась. В микроструктуре закаленных и отпущенных образцов не было различия.

Образцы из стали Р18 испытывали на красностойкость после нагрева при 600, 625, 650 и 675 °С в течение 4 ч. Результаты испытаний, приведенные в табл. 2, показывают, что красностойкость образцов, закаленных в кипящем слое, масле и селитре, одинакова, а образцов, закаленных на воздухе, — ниже.

| Охлаждающая среда | Твердость после термической обработки HRC | HRC после нагрева 4 ч при температуре в °С | |||

| 600 | 625 | 650 | 675 | ||

| Кипящий слой | 62..63,5 | 60..61 | 58,5..59 | 57..58 | 47,5..48 |

| Масло | 62..62,5 | 60..61 | 58..59 | 56..57 | 47..48 |

| Селитра при 300 °C | 62..63 | 60..61 | 58..59 | 57..58 | 46..48 |

| Воздух | 61,5..62 | 58..59 | 56..57 | 49..50 | 45,5..46 |

Испытания на прокаливаемость сталей Р18 и Х12М проводили на образцах сечением 25×25 мм и длиной 150 мм по методу Гудцова [4]. Образцы прокаливались на всю длину при закалке в масле и в кипящем слое.

Опробование закалки в кипящем слое одновременно с закалкой в масле и селитре различных видов инструмента из сталей Р18, Р9, Р18К5Ф2, Х12М и Х12Ф1 (сверла, протяжки, фрезы, метчики, резцы и др.) показало, что деформация инструмента, закаленного в кипящем слое, значительно меньше, чем после закалки в других средах при одинаковой твердости.

Инструмент под закалку нагревали в печи Г-30 с защитной атмосферой и в хлор-бариевой ванне. Инструмент, закаленный в кипящем слое, имел чистую поверхность. При использовании хлор-бариевой ванны наблюдалось налипание на поверхности инструмента частиц корунда, которые не оказывали существенного влияния на процесс охлаждения. Налипший слой частиц толщиной 0,2-0,3 мм легко удалялся протиркой или опескоструиванием после промывки инструмента от соли.

Эксплуатация инструмента, закаленного в обычных средах и в кипящем слое, показала одинаковую его работоспособность.

Выводы. 1. Охлаждающая способность кипящего слоя приближается к охлаждающей способности масла.

2. Температурный перепад по сечению охлаждаемых в кипящем слое деталей и их деформация значительно меньше, чем использовании обычных жидких сред.

3. Кипящий слой может быть успешной использован в качестве закалочной среды для высоколегированных инструментальных сталей.

1. Варыгин Н. Н. «МиТОМ», 1961 № 6.

2. Вennet С., Jung С. «Metall Progress», 1961, v. 79, № 4.

3. Вrittain C. and others. «Metall Industry», 1963, v. 103, № 4.

4. Справочник «Металловедение и термическая обработка». М.: Металлургиздат, 1956.

Источник

Бариевая печь для закалки металла

Понятие вакуумной термообработки включает в себя серию технологических операций в вакуумной печи, служащих для изменения структуры внутреннего или внешнего контура детали, а также получения необходимых качеств поверхности.

Вакуумная среда позволяет минимизировать риск окисления детали. При вакуумной термообработке может изменяться температура (к примеру, ступенчатое охлаждение или нагревание), изменение давления, период выдержки всех стадий напуск определенных газов.

Одни из наиболее частых процессов, используемых в вакуумировании, являются закалка, отжиг, старение, отпуск, цементация и азотирование. Данные процессы проходят в специализированных вакуумных печах, а температура их протекания не превышает 1000С. Нагрев в вакуумных печах производится индуктивным путем, либо за счёт термосопротивления нагревательных элементов.

Сейчас вакуумирование является альтернативным методом обработки и составляет достойную конкуренцию таким традиционным технологиям как термическая обработка в инертных газах, закалка в соляных ваннах и масле. Однако, после применения процессов обработки металлов без использования вакуума, велика вероятность появления окислов и иных нежелательных образований на поверхности деталей. Поэтому при изготовлении высокоточных деталей, например, для космического машиностроения, вакуумная термическая обработка изделий превосходит все аналоги.

Вакуумную термообработку можно назвать одним из лучших методов обработки в ведущих отраслях промышленности за счет того, что технология позволяет существенно снизить искажение геометрии отливки (коробление) и изменение размеров, достижение необходимой твердости, отсутствие поверхностных зон окисления и обезуглероживания, однородность свойств по всему сечению и т.д. Кроме того, вакуумирование позволяет добиться получения блестящей и чистой детали, продляет ее срок службы и повышает износостойкость. Также, после вакуумной термообработки не требуется проводить доводочные операции.

В вакуумном отжиге, как одном из видов термической обработки, сочетаются нагрев до определенной температуры, выдержка и охлаждение. При вакуумном отжиге происходит обезгаживание деталей, при этом улучшаются характеристики изделия. Как правило, обжиг применяется в том случае, если требуется получить технологическую пластичность изделия перед выполнением дальнейших процессов, например, таких, как формовка или машинная обработка. Параметры зависят от материала и желаемой структуры.

Одна из разновидностей термической обработки – закалка, при которой материал нагревается до экстремально высоких температур, с последующим резким охлаждением в масляной или водной среде. Обычно процесс закалки в вакуумной печи проходит в две стадии. Во время первой производится нагрев под вакуумом, в процессе второй стадии осуществляется подача холодного газа (водород, азот, гелий) до определенного давления.

Во время цементации посредствам подачи в печь углеродосодержащего газа, например, бутана, пропана и т.д., внедряется углерод, тем самым насыщая поверхностные слои изделия, что приводит к образованию углеродной пленки на поверхности детали. В результате такой обработки повышается устойчивость изделия к трению и напряжению в течение всего срока службы.

Оптимальным методом термической обработки для деталей пресс-форм, является вакуумная закалка сталей. Это одна из ведущих технологий термообработки в инструментальной промышленности. После всякого процесса термообработки появление окислов на поверхности детали неизбежно. Последующая механическая очистка изделия связана с большой трудоемкостью и высокой стоимостью обработки. Решить эту проблему можно, прибегнув к методу термической обработки в бескислородной среде.

На начальном этапе развития технологии вакуумирования были доступны для применения только обработки специализированных материалов в аэрокосмической и авиационной промышленности. На сегодняшний день сферы применения этих технологий значительно расширена и активно используется при производстве пресс-форм для изделий из пластмасс и быстрорежущих сталей, для штампов холодного и горячего деформирования.

Вакуумная печь является герметичной камерой, оборудованная системой нагрева и теплоизоляции и работающая под давлением. Предназначенные для термической обработки детали загружаются в вакуумную печь и нагреваются в вакууме или конвективно. Во время конвективного нагрева в камеру под давлением 2 бар подается промышленный газ. За счет смешивания газа во время нагрева обеспечивается температурная равномерность в изделии, это снижает появление короблений.

Закаленные детали охлаждаются газом. В зависимости от характеристик изделия, например, формы, материала или от требуемых результатов термической обработки, можно задать необходимое давление и тип используемого газа. Например, многие изделия из инструментальных сталей для штампов холодного и горячего деформирования, а также быстрорежущих сталей могут закаливаться в азоте при давлении до 10 бар.

ТЕРМООБРАБОТКА В СОЛЯНЫХ, БАРИЕВЫХ И ЩЕЛОЧНЫХ ВАННАХ

Тепловому воздействию с целью обработки в соляных, бариевых и щелочных ваннах подвергаются детали стальных машин и инструментов различных групп. Обработка изделий таким способом способствует качественному улучшению механических характеристик поверхности.

Расплавы технических солей их смесей, щелочей и кислот хорошо зарекомендовали себя при обработке деталей под закалку, отпуск, изотермической закалке изделий, нормализации.

Температурная обработка происходит в соляных ванных при различном уровне нагрева (низкий, средний, высокий), где температурный режим варьируется от 140С до 1300С. Благодаря обработке заготовок данным методом, можно исключить появление изломов, наклепа, а также иного рода деформаций. Помимо того, происходит снятие напряжения после грубой обработки, выравнивание исходной структуры, повышается прочностный предел деталей, работающих на растяжение, сжатие или изгиб.

Назначение соляных печей

Особенности процесса термообработки в расплавленных средах

Термическое производство на базе печей с соляными ваннами

Соляные ванны обладают большой скоростью нагревания и, как следствие, производительностью. В них легко и эффективно проводится обработка любых типов режущего инструмента, изделий из быстрорежущих и штамповых сталей, отдельных участков концевых изделий и т.д. Кроме того, при проведении нагрева и остывания изделия, находящиеся в расплавленной соляной среде, защищены от окисления.

Преимущества температурной обработки в расплавах солей и щёлочи

Технология температурной и химико-термической обработки в ваннах из расплавов солей и щелочей очень распространена за счет того, что по многим параметрам она значительно превосходит иные виды нагрева. Например, данный метод обработки уменьшает деформации, защищает от образования окислов и дает возможность локального воздействия.

Во время увеличенной в 4-5 раз скорости равномерного нагрева за счет высокого коэффициента теплоотдачи, а также подвижностью соляных и щелочных расплавов, происходит значительное замедление роста зерна во время термической обработки увеличивает пластичность и снижает возможность растрескивания и ломки металла во время последующей холодной механической обработки.

Расплавы солей сводят к минимуму образование окалины и коробления, способствуют уменьшению углерода (обезуглероживание), а высокоточная температурная регулировка позволяет предотвратить брак, вызываемый локальным перегревом, либо недогревом изделия. В условиях применения инертных солей исключено возникновение на поверхности деталей и заготовок пятен и остаточного налета.

Расплавы солей и щелочей обладают хорошим охлаждающим действием, что обеспечивает металлической продукции из углеродистых, быстрорежущих и низколегированных сталей требующуюся твердость, исключает образование трещин и так называемой «паровой рубашки».

Обработке в соляной печи-ванной подвергаются исключительно сухие изделия, поверхность которых хорошо очищена от бензина, грязи, масел, алюминиевой пыли, не имеет следов ржавчины и краски, а также любых иных органических веществ. Состав среды для химико-температурной и температурной обработки металлических деталей задается индивидуально. В каждом конкретном случае состав может быть сформирован на основе фторидов, хлоридов, карбонатов и иных видов солей, имеющих высокую температуру плавления, обладающих низкую летучестью, устойчивых к разложению при нагревании. Чтобы предотвратить подвергающиеся обработке детали от обезуглероживания, в технологическом процессе применяются гидроокиси и прочие материалы.

После того как стальная деталь погрузится в расплавленную соляную среду, на ее поверхности сразу же образуется прочная корка. По мере растворения этой корки, процесс теплоотдачи от расплава протекает быстрее. От величины и температуры детали зависит твердость и толщина кристаллического образования, чем выше температура и теплоемкость расплава, тем скорее «исчезает» солевая оболочка.

Для того чтобы добиться гомогенной микроструктуры и требующихся качественных характеристик металла, специалист следит за температурным режимом в соляной ванне и, в зависимости от химического состава нагреваемого изделия, плотности соляной среды, глубины и способа погружения детали, ее формы и прочих показателей, просчитывает длительность цикла прогрева.

В цехах металлосервисного предприятия «Ионмет» установлены печи с соляными электродными ваннами, предназначенными для термообработки крупногабаритных изделий. Длина, ширина и глубина ванн составляет 500 мм, 350 мм и 450 мм соответственно.

СМЦ «Ионмет» обрабатывает в расплавах солей и щелочей детали любого назначения, а еще заготовки инструмента, детали получистовой обработки и прочие изделия для термической обработки.

Высокая эффективность температурной обработки в печах с соляными ваннами позволяет использовать эту технологию для нормализации, высокого отпуска, отжига закаленного инструмента, готовых деталей и заготовок, предварительного и финального прогрева под закалку деталей и инструмента из быстрорежущих и других высоколегированных сталей, охлаждения в расплавах хлористых солей для ступенчатой закалки изделий и инструмента и т.д.

Расчет времени и температурного режима, подбор соляного и щелочного состава, ректификаторов с целью предотвращения выгорания углерода, производится индивидуально и зависит от целей, которые необходимо достигнуть данным методом обработки, а также от условной толщины деталей. Результативный метод защиты от обезуглероживания требует постоянного наблюдения за концентрацией солевого расплава при нагревании и возникновении оксидов в соляной ванне.

Закалка инструментальных сталей в кипящем слое

При закалке инструмента из сложнолегированных сталей, как правило, создаются значительные напряжения, вызывающие деформацию, а иногда и трещины, особенно в инструменте сложной конфигурации.

В последнее время для термической обработки применяют новую охлаждающую среду — кипящий слой 1, который обладает высоким коэффициентом (теплообмена (200-1000 ккал/м 2 ·ч·град и более) и дает возможность бесступенчатого регулирования скорости нагрева и охлаждения. Одним из преимуществ кипящего слоя является меньшая деформация деталей при закалке, чем при закалке в других средах 3. Однако сведений по закалке в кипящем слое инструмента пока нет.

Целью настоящей работы было опробование кипящего слоя в качестве закалочной среды для инструмента из сталей Р18 и Х12М.

Схема ванны с кипящим слоем представлена на рис. 1. В качестве материала кипящего слоя использовали электрокорунд № 12 с размером частиц 0,12-0,16 мм. Режим оптимального псевдоожижения слоя: скорость воздуха 0,22 м/сек, расход воздуха 350 л/мин. Максимальный коэффициент теплообмена слоя при данном режиме псевдоожижения составлял 405,5 ккал/м 2 ·ч·град. Для охлаждения кипящего слоя стенки ванны имеют рубашку, в которой циркулирует холодная вода.

Рис.1. Схема ванны с кипящим слоем:

1 — кипящий слой; 2 — сетчатая корзина; 3 — воздухораспределительная плита.

Охлаждающую способность слоя в сравнении с водой, маслом и расплавленной селитрой (при 300 °С) исследовали на цилиндрическом образце из стали Х18Н9Г1 (рис. 2). Температуру в центре и на поверхности образца измеряли хромель-алюмелевой термопарой. На боковой поверхности образца горячий спай термопары закернивали.

Рис.2. Образец для исследования.

Температуру записывали электронным потенциометром ЭПП-09-ЗМ при скорости движения диаграммы 3600 мм/ч. Образец нагревали в печи Г-30 с защитной атмосферой до 1000 °С.

Из кривых охлаждения образца в различных средах (рис. 3) видно, что интенсивность охлаждения в кипящем слое приближается к интенсивности охлаждения масле.

Рис.3. Кривые охлаждения центра образца:

1 — в воде; 2 — в трансформаторном масле; 3 — в селитре (300 °C); 4 — в кипящем слое; 5 — на воздухе.

Температурные перепады по сечению изделий, которые вызывают внутренние напряжения, влияющие на деформацию изделия образование трещин, — существенный фактор при охлаждении металлов и сплавов. Анализ температурных перепадов по сечению образца, охлажденного в разных средах (рис. 4), показал, что при использовании кипящего слоя при всех температурах охлаждения перепад значительно меньше, чем при охлаждении в холодных жидких средах.

Рис.4. Температурный перепад по сечению образца:

а — в зависимости от температуры центра образца; б — в зависимости от времени охлаждения образца; 1 — охлаждение в воде; 2 — в масле; 3 — в селитре (300 °C); 4 — в кипящем слое; 5 — на воздухе.

Максимум температурного перепада при охлаждении в жидких средах наблюдается в области высоких температур, что особенно опасно для изделий сложной конфигурации.

Таким образом, внутренние напряжения при закалке в кипящем слое должны быть меньше, чем при закалке в жидких средах.

Закалку в кипящем слое сталей Р18 и Х12М проводили на образцах диаметром 8 и длиной 150 мм. Для сравнения образцы из указанных сталей закаливали также на воздухе, в масле и в расплавленной селитре при 300 °С. Образцы нагревали в лечи Г-30 с защитной атмосферой. Твердость, микроструктуру и деформацию определяли после закалки и после отпуска. За деформацию образцов принимали прогиб в средней части, который замеряли индикатором при установке образцов в центрах. Результаты измерений твердости и деформации приведены в табл. 1. Из приведенных данных видно, что твердость образцов, закаленных в кипящем слое, не отличается от твердости образцов, закаленных в других средах.

Максимальная деформация образцов из шли Р18 наблюдается при закалке в селитре при 300 °С, что по-видимому, связано с перераспределением углерода в аустените при изотермическом превращении его в мартенсит. Образцы, закаленные в кипящем слое и на воздухе, имеют меньшую деформацию, чем после закалки в масле. Образцы из стали Х12М, закаленные с 1120 и 1000 °С, также имеют меньшую деформацию после охлаждения в кипящем слое и на воздухе, чем после закалки в масле.

После отпуска закаленных образцов деформация во всех случаях не изменялась. В микроструктуре закаленных и отпущенных образцов не было различия.

Образцы из стали Р18 испытывали на красностойкость после нагрева при 600, 625, 650 и 675 °С в течение 4 ч. Результаты испытаний, приведенные в табл. 2, показывают, что красностойкость образцов, закаленных в кипящем слое, масле и селитре, одинакова, а образцов, закаленных на воздухе, — ниже.

| Охлаждающая среда | Твердость после термической обработки HRC | HRC после нагрева 4 ч при температуре в °С | |||

| 600 | 625 | 650 | 675 | ||

| Кипящий слой | 62..63,5 | 60..61 | 58,5..59 | 57..58 | 47,5..48 |

| Масло | 62..62,5 | 60..61 | 58..59 | 56..57 | 47..48 |

| Селитра при 300 °C | 62..63 | 60..61 | 58..59 | 57..58 | 46..48 |

| Воздух | 61,5..62 | 58..59 | 56..57 | 49..50 | 45,5..46 |

Испытания на прокаливаемость сталей Р18 и Х12М проводили на образцах сечением 25×25 мм и длиной 150 мм по методу Гудцова [4]. Образцы прокаливались на всю длину при закалке в масле и в кипящем слое.

Опробование закалки в кипящем слое одновременно с закалкой в масле и селитре различных видов инструмента из сталей Р18, Р9, Р18К5Ф2, Х12М и Х12Ф1 (сверла, протяжки, фрезы, метчики, резцы и др.) показало, что деформация инструмента, закаленного в кипящем слое, значительно меньше, чем после закалки в других средах при одинаковой твердости.

Инструмент под закалку нагревали в печи Г-30 с защитной атмосферой и в хлор-бариевой ванне. Инструмент, закаленный в кипящем слое, имел чистую поверхность. При использовании хлор-бариевой ванны наблюдалось налипание на поверхности инструмента частиц корунда, которые не оказывали существенного влияния на процесс охлаждения. Налипший слой частиц толщиной 0,2-0,3 мм легко удалялся протиркой или опескоструиванием после промывки инструмента от соли.

Эксплуатация инструмента, закаленного в обычных средах и в кипящем слое, показала одинаковую его работоспособность.

Выводы. 1. Охлаждающая способность кипящего слоя приближается к охлаждающей способности масла.

2. Температурный перепад по сечению охлаждаемых в кипящем слое деталей и их деформация значительно меньше, чем использовании обычных жидких сред.

3. Кипящий слой может быть успешной использован в качестве закалочной среды для высоколегированных инструментальных сталей.

1. Варыгин Н. Н. «МиТОМ», 1961 № 6.

2. Вennet С., Jung С. «Metall Progress», 1961, v. 79, № 4.

3. Вrittain C. and others. «Metall Industry», 1963, v. 103, № 4.

4. Справочник «Металловедение и термическая обработка». М.: Металлургиздат, 1956.

Термическая обработка в соляных ваннах

Без соляных ванн практически не обходится термическая обработка, а также другие термические операции. Их активно используют для подготовки сталей инструментального класса. Они позволяют работать в том числе со сложными деталями нестандартного вида, со специфической конфигурацией, получая хорошие результаты. Ниже мы подробнее рассмотрим, что такое термообработка в соляных ваннах, какие особенности, преимущества и недостатки она имеет.

Основные сведения

Термическая обработка в соляных ваннах позволяет улучшить механические характеристики детали, продлить срок ее службы. Кроме того, с ее помощью удается производить качественные детали из более доступных сплавов, усиливая их характеристики до нужных значений.

Соляные ванны используются для классической термообработки инструментальных сталей. Их преимущество состоит в нагреве за минимальный срок, оперативной передаче тепла, экономичности, возможности влияния на температуру. С их помощью удается защитить поверхность от неблагоприятно действующих загрязнений.

Если сравнить соляные емкости с обычными электрическими печами, то первые показывают высокую производительность при таких же габаритах, гарантируют легкость термической обработки разного вида, предохраняют изделия от окисления в ходе нагрева и последующего снижения температуры.

Состав солей может быть разным, в зависимости от области их применения. Например, BaCL2 нужен для повышения температуры нержавеющих, быстрорежущих сплавов под закалку. Нагрев под отжиг, закалку, нормализацию углеродистых и низколегированных сталей предполагает смесь солей, зависящую от рабочей температуры и температуры полного расплавления. То же самое касается отпуска и ступенчатой закалки углеродистых и низколегированных сталей.

В режиме температур от 1000 до 1350° C используется соль, в состав которой входит BaCl2. Кроме того, для таких условий подойдет соль с BaCl2 и бура (натриевая соль борной кислоты). В первом случае удается достичь высокой степени обезуглероживания металла. При желании такой эффект можно снизить или избежать его появления совсем, путем примешивания нейтральных веществ, например, карбидов кремния или с помощью включения цианистого натрия.

Для температур в диапазоне 700-950° C выбирают соль, в составе которой находится NaCl и Na2CO3. Такой состав также обладает способностью к обезуглероживанию. Сократить его удастся с помощью натрия цианистого типа. Кроме того, такая соль легко удаляется с поверхности с помощью обычной воды.

Для температурных значений 500-700° C подходит соль с BaCl2, NaCl2, а также CaCl2. Стоит отметить, что из-за наличия хлорида кальция такая соль активно поглощает влагу и может способствовать появлению коррозии.

При температуре 170-500° C в ход вступают соли с селитрой. Такие составы представляют собой определенную опасность, поскольку могут взрываться. При работе с ними нужно быть крайне осторожными. Их взрывоопасность обусловлена присутствием в составе NaNO3 практически в максимально допустимом количестве.

Все те стали, которые нагреваются в соляной ванне при температуре более 950° C, нецелесообразно остужать в селитре ввиду ощутимого окисляющего действия на сталь. Если не принять это во внимание, поверхность утратит часть своих качеств, постепенно станет расплавляться. В то же время используемые здесь составы легко удаляются с поверхности с помощью обычной воды.

Содержимое ванны с содержанием соли с показателем цианистого натрия свыше 10% не допускается отправлять в соляную емкость с селитрой. Примешивать вещества органического происхождения, в том числе цианистые соединения, запрещено. Это обусловлено взрывоопасностью смесей. Добавим, что многие соли, которые используются для поднятия температуры деталей, содержат токсичные вещества.

В случае нанесения износостойкого покрытия на поверхность технологический процесс предполагает выполнение нескольких важных действий:

- качественное удаление жира с применением четыреххлористого углерода и трихлорэтилена, которые относят к разряду высокотоксичных;

- очистку с помощью ультразвука, с применением соды и фосфорнокислого натрия;

- очищение в чистой воде;

- промывку в спирте, содержащем ацетон.

Из всего этого можно сделать вывод о том, что термическая обработка в ваннах с солями представляет собой сложный, трудоемкий процесс, сопровождающийся высокой токсичностью.

Оперативный нагрев изделий в соляной смеси способствует возникновению высокого градиента температур между верхней частью и средней. Это приводит к существенным термическим напряжениям, а также к деформации изделий. Кроме того, высокие показатели нагрева приводят к разнозернистости структуры при аустенизации и дальнейшей закалке. Не допустить обезуглероживания и утраты легирующих компонентов при обработке изделий в соляных смесях практически не удается.

Соляные ванны

Соляные ванны — емкости, заполненные солью и имеющие электронагреватели. Они обеспечивают разогрев быстрый и в то же время равномерный. Довольно часто их выбирают для закалки инструментов.

Наша компания использует соляные ванны с наружным обогревом. Нагреватели греют тигль снаружи. С помощью такого оборудования выполняют термическую обработку сталей инструментального класса. Оно позволяет работать с нестандартными и сложными деталями со специфической конфигурацией.

Стали, используемые для создания профессионального режущего инструмента (быстрорез), закаляются в соляных ваннах в пять раз быстрее, по сравнению с печью электро- и газонагревательной. Тепло в равной степени распределяется по изделию. Главное условие работы — 100% соответствие отраслевым нормативам. Изделия, прошедшие термообработку в соляной емкости, не окисляются. Это значит, что мастерам не приходится прилагать усилия для удаления окисной пленки.

Оборудование позволяет разогреть до необходимой температуры не весь инструмент, а только его часть, например, сверло. Однако есть и недостаток. Так, при размещении в ванне мокрого или даже влажного инструмента соли сильно брызгаются. Кроме того, пары, которые идут от самой ванны, являются вредными для человека. Ввиду этого сотрудник должен внимательно отнестись к требованиям безопасности и их неукоснительному соблюдению.

Что предлагает «Миллаб»

Наша компания успешно работает с 1996 года. Все это время мы специализируемся на поставках аналитического, испытательного, пилотного, лабораторного, а также технологического оборудования. У нас вы найдете большой выбор печей с соляной ванной компании Nabertherm.

Мы предлагаем газовые и электрические модели с разными параметрами. Подобрать подходящую модель помогут фильтры. Вы можете выбрать тип нагрева устройства, объем рабочего пространства, максимальную температуру. Ко всем нашим товарам прилагаются фото и описания.

Источник